最新资讯

LATEST NEWS

智能制造典型场景是智能工厂的基本组成单元,为指导企业掌握工信部《智能工厂梯度培育行动》涉及的40个智能制造典型场景的核心思想,现对每个典型场景进行解读。智能制造典型场景参考指引(2025年版)原文,生产作业-先进过程控制: 面向 生产过程精准平稳控制的要求, 针对 复杂工艺过程控制变量多、控制效果差等 问题 ,应用先进过程控制、模型预测控制、多变量协同控制等 技术 , 实现 高质量的实时闭环控制,保证工艺过程平稳性,提高产出率。

先进过程控制典型场景解读:

一、概念定义

先进过程控制(Advanced Process Control, APC)是一种基于 数学模型、实时优化和多变量控制的高阶自动化技术 ,用于提升工业过程的效率、稳定性及产品质量。主要 应用于流程型行业或需要参数化模型化控制的典型制造场景 ,其核心是通过动态调整操作参数,实现复杂工业系统的最优运行。

二、关键技术

1、模型预测控制(MPC)技术

模型预测控制(Model Predictive Control, MPC)是一种 基于动态模型的多变量控制策略 ,通过滚动优化和反馈校正处理输入输出约束, 适用于复杂工业过程 。例如:通过动态响应优化,使化工反应器温度波动减少40%;通过约束管理使电力锅炉压力安全限幅达标率100%;通过多变量协同使汽车涂装车间能耗降低12%。

2、多目标寻优技术

多目标寻优(Multi-Objective Optimization, MOO)是通过算法(如遗传算法、粒子群优化) 在多个冲突目标(如成本最低、质量最高)间寻找帕累托最优解集的技术。 例如:能源管理使用微电网中风光储协同优化,运行成本降低18%;污水处理厂污水处理优化使能耗与排放双降10%。

3、数据驱动建模

数据驱动建模是利用机器学习/大数据构建过程模型,指直接从系统的输入输出数据出发,不依赖于系统的物理结构或详细的数学描述,通过统计方法、机器学习算法或其他数据分析技术来构建系统的行为模型。应用技术主要包括回归分析、人工神经网络(ANN)、支持向量机(SVM)、决策树与随机森林、聚类分析等。

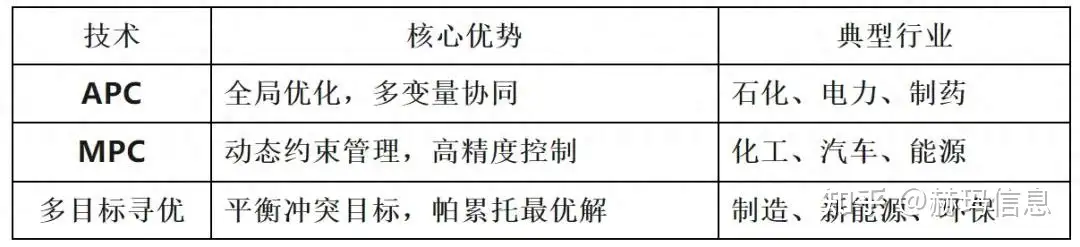

4、技术应用对比

三、实施成效

应用先进过程控制可以有效提升生产效率、产品质量以及自动化水平,例如:某炼油厂通过APC优化催化裂化装置,化工装置自动化率提高30%以上,年节约燃料成本120万元;钢铁行业高炉采用APC后,焦炭消耗降低3%,碳排放减少5%;制药行业的发酵过程采用APC控制后,批次一致性提升90%。

四、典型案例

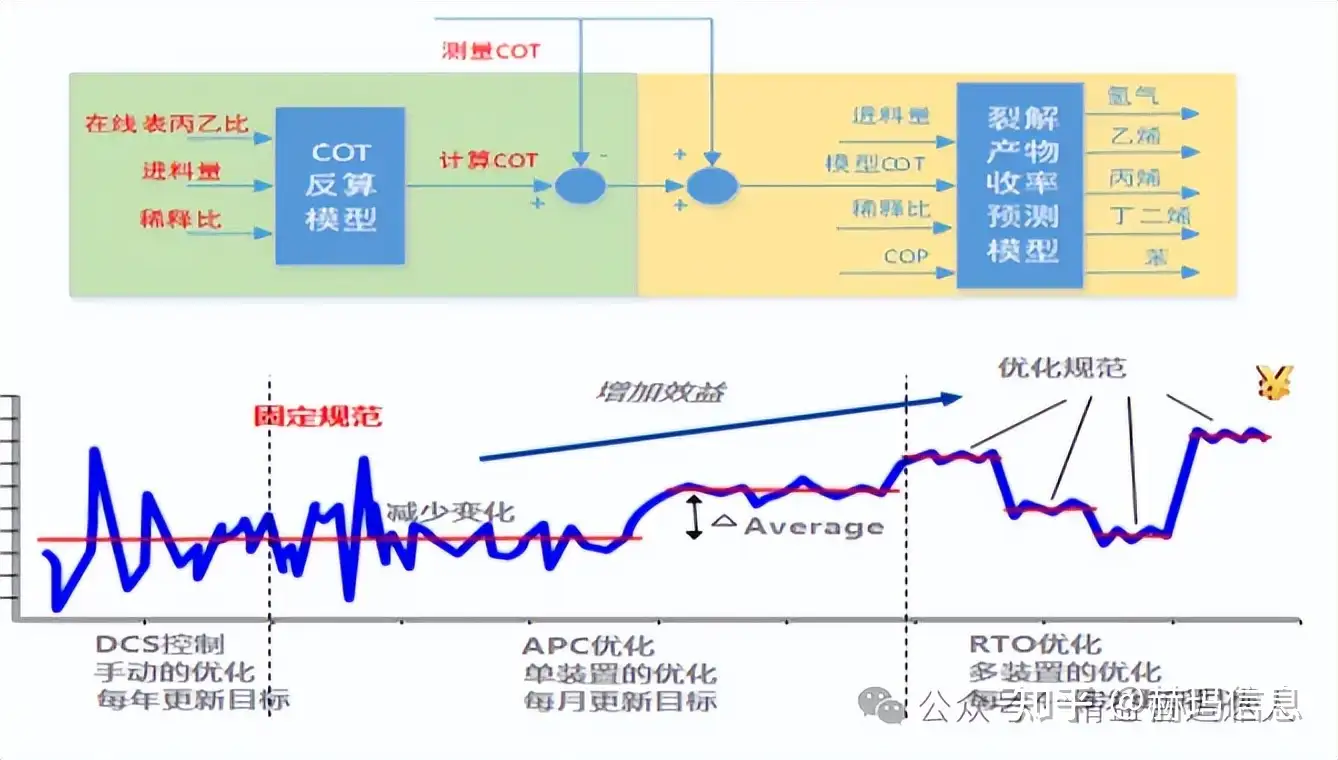

案例1:生产作业-先进过程控制-石化行业APC控制器动态模型

针对炼化生产装置具有连续不间断、高温高压、易燃易爆以及产品经济价值高等特点, 依靠操作员经验很难达到装置的最佳生产状态和最大经济效益 。通过实施先进控制,建立符合控制要求的较为精确的APC 控制器动态模型,采用先进控制技术APC 与DCS 结合,实时检测诊断装置工况,通过内置的功能优化模块,实现 装置运行实时检测和在线智能先进控制 ,保障装置的最佳运行状态,达到了优化产品质量的目标,控制器平均投运率大于99%,提高了装置的操作稳定性,年增效超过500 万元。

图1:先进控制架构图

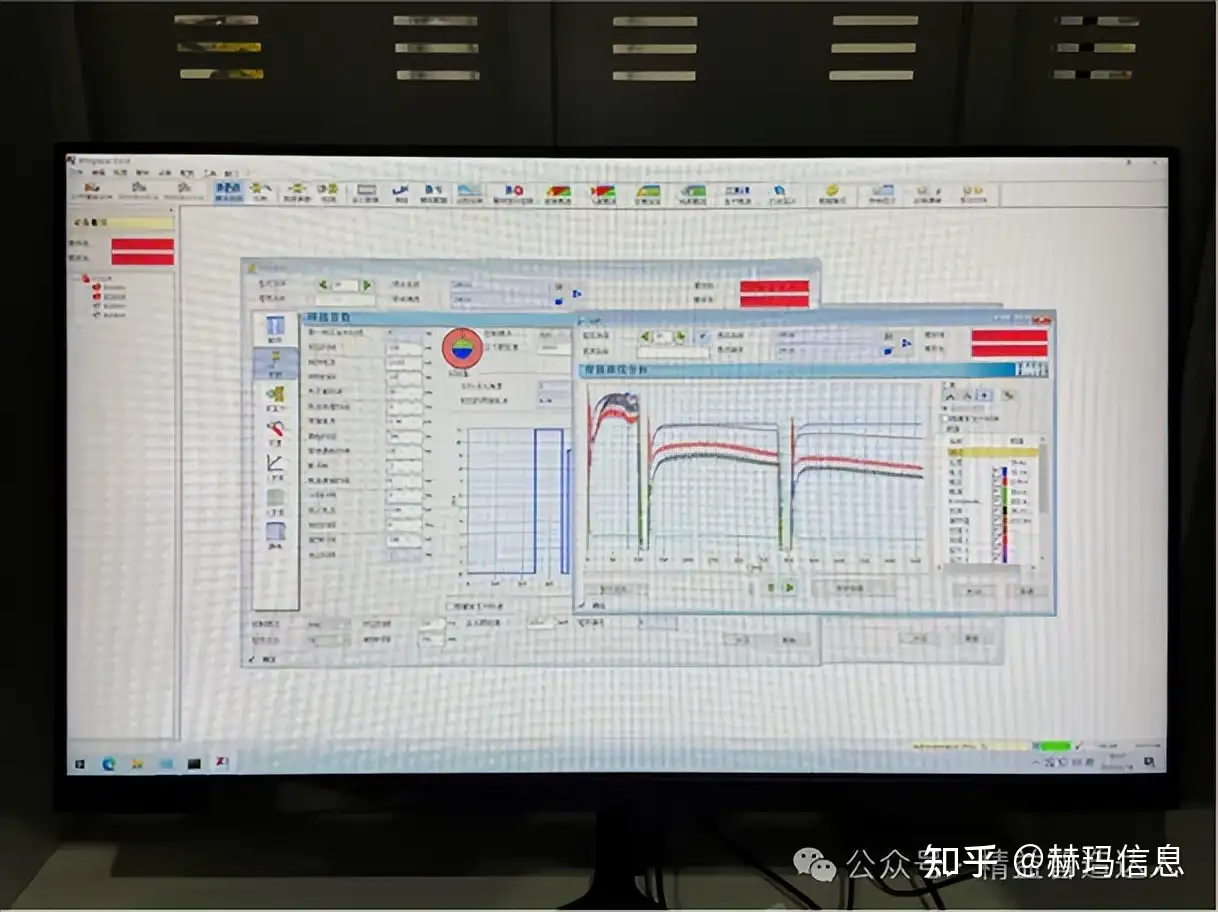

案例2:生产作业-先进过程控制-焊装群控管理系统

在车身焊接工作中,点焊工作量约占整个白车身连接工作量的60%-80%,其焊点质量直接影响整车强度和使用寿命。针对焊接工艺质量受到的外部扰动因素多,焊接质量不好,会导致焊接飞溅、产生焊点毛刺、焊装不良,且存在不合格焊点未发现流出的质量风险, 搭建焊接群控系统,通过给出焊接过程中的动态电阻曲线 ,可清晰呈现每个焊点的焊接自适应调节过程,通过系统自动监控并捕捉焊接NG 焊点,防止不良焊点流出,保证白车身质量,并 实时记录和监控每个焊点的质量数据,包括焊接过程中出现的报警信息 。同时, 采用自适应焊接技术,通过将实际曲线与样本曲线比较 ,调节焊接电流和时间弥补扰动对焊接不利影响因素,从而确保焊接质量稳定。

图2:焊装群控管理系统的焊接曲线

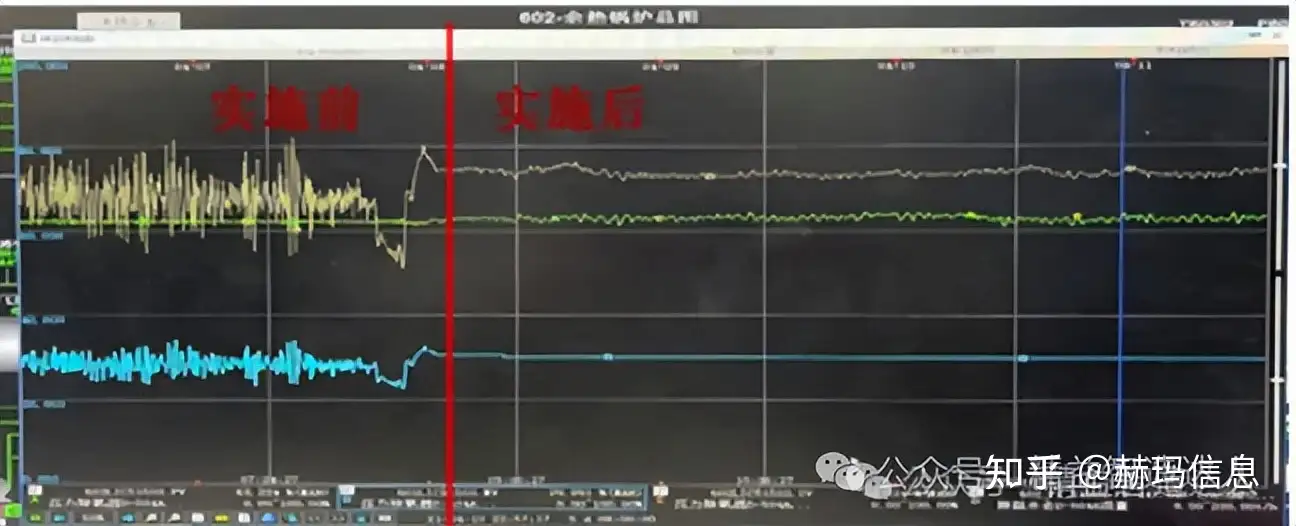

案例3:生产作业-全流程智能控制系统(IPC)

针对石化装置工艺复杂流程长,存在多层次、高维度、强非线性、强耦合等建模及控制的难题, 采用IPC 全流程智能控制系统,融合多学科交叉的理论方法 ,通过将催化裂化装置控制回路升级为 多变量智能PID 控制 ,增强基础控制抗干扰能力,减少生产波动; 优化控制方案,实现控制回路的智能控制 ,解决石化催化裂化、渣油加氢等控制难题,实现生产装置从基础层控制到多变量控制的精准控制,使催化裂化装置自控率达93%以上,平稳率达97%以上,控制回路波动均方差减少95%,能耗降低0.32kg/t,减轻了基层负担,实现了生产装置高精度平稳运行,达到了装置“有人值守、无人操作”的效果。

图3:全流程智能控制IPC 应用效果图

来源:精益智造达人